Der Client

Hauptbestandteil des Clients ist ein Raspberry Pi mit einer USB-Soundkarte. Mit einem kleinen Audioverstärker wird ein Lautsprecher betrieben, das Mikrofon kann direkt an die Soundkarte angeschlossen werden. Die weiteren Baugruppen sind eine 5-V-Spannungsversorgung und eine Ansteuerung für die LED auf der Frontplatte.

Der Schaltplan

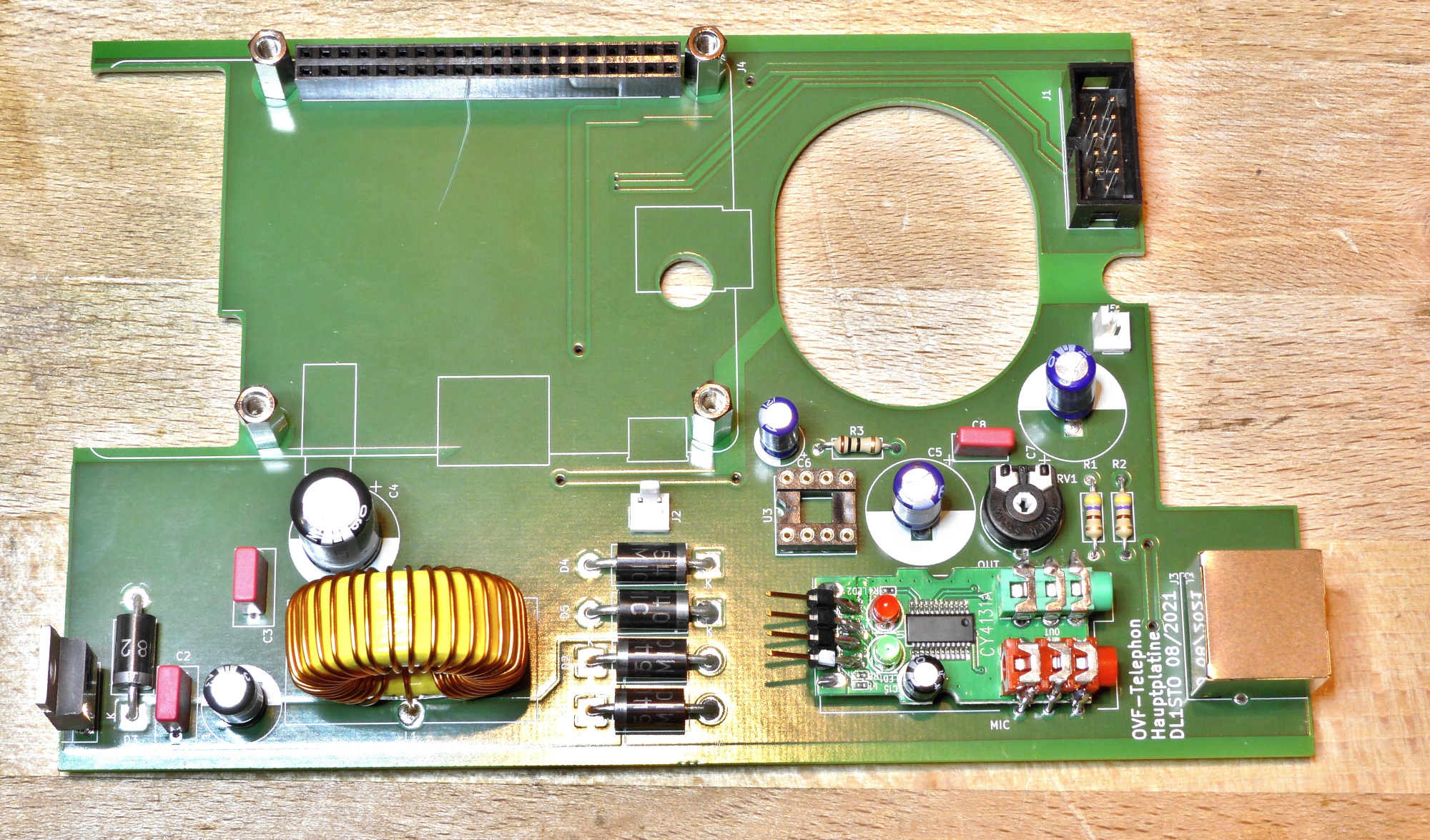

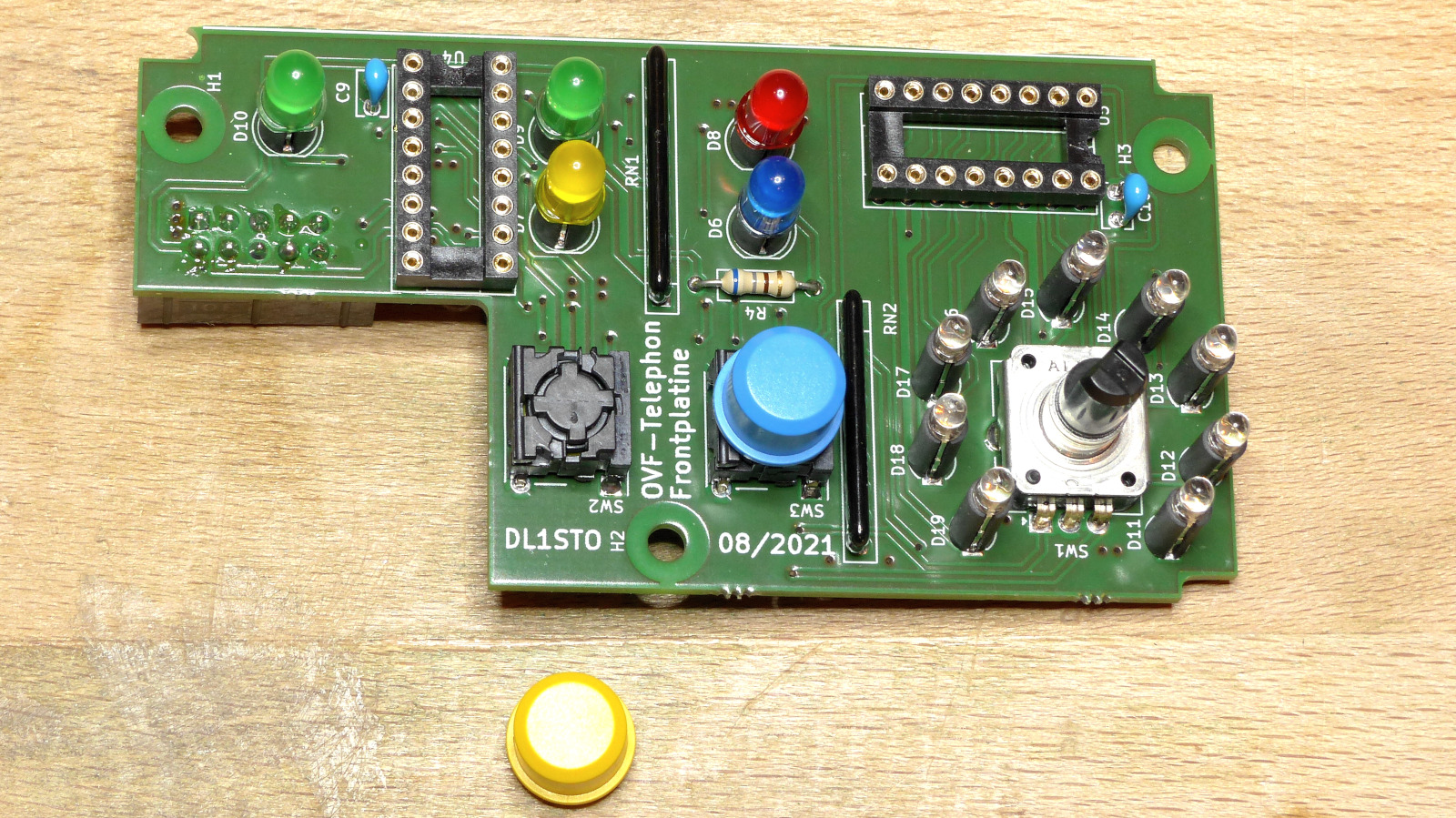

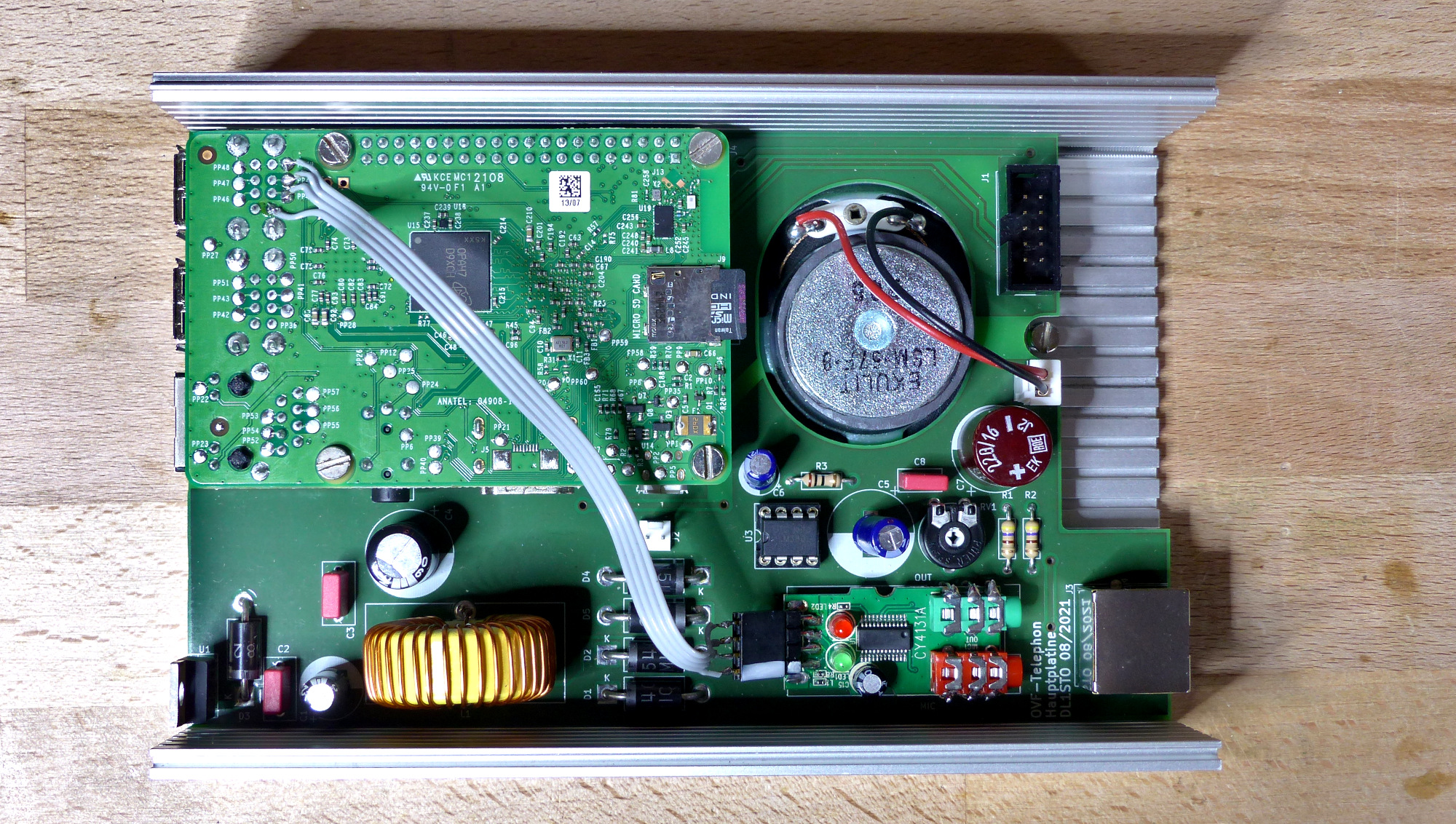

Die Elektronik des Clients verteilt sich auf zwei Platinen, die Hauptplatine mit Stromversorgung und Audioverstärker und die Frontplatine mit Anzeige- und Bedienelementen.

Um den Client mit einer in der Funktechnik üblichen 12-V-Spannung versorgen zu können, ist ein Schaltregler für 5 V vorgesehen. Es wird ein LM2576 verwendet. Im Gegensatz zum LM2596, der im Server verwendet wird, schaltet er langsamer und braucht deshalb bei gleicher Leistung eine größere Spule. Da der LM2596 aber beim Bau der Clients nicht mehr lieferbar war, mußte auf den langsameren LM2576 umgestellt werden. Da die beiden ICs pinkompatibel sind, kann bei Verfügbarkeit auch der Schaltregler aus dem Server aufgebaut werden.

Ein Brückengleichrichter am Eingang sorgt für Verpolungssicherheit der Schaltung. Wenn der Eingangskondensator C1 deutlich vergrößert wird, ist auch ein Betrieb an Wechselspannung möglich.

Der Lautsprecherverstärker ist der bekannte LM386, der die Standardbeschaltung aus dem Datenblatt erhält. Die Widerstände R1 und R2 fassen das Stereosignal der Soundkarte zusammen, und mit dem Trimmer RV1 kann der Signalpegel angepaßt werden, so daß bei voll aufgedrehter Lautstärke an der Frontplatte ein möglichst lautes Signal ertönt, ohne zu übersteuern.

Das Mikrofon ist an einer RJ 45-Buchse mit ICOM-Pinbelegung angeschlossen. Das Mikrofonsignal wird direkt zur Soundkarte weitergereicht. Das Handmikrofon braucht eine Vorspannung (eigentlich 8 V) die ebenfalls (wenn auch nur 5 V) von der Soundkarte auf dem Ring des Klinkensteckers zur Verfügung gestellt wird. Die PTT-Taste wird direkt vom Raspberry Pi an einem GPIO-Pin ausgewertet.

Die USB-Verbindung der Soundkarte zum Raspberry Pi findet nicht auf der Platine statt und ist daher im Schaltplan nicht eingezeichnet.

Auf der Frontplatte müssen 14 LED, zwei Taster und ein Drehgeber angesteuert werden. Um jetzt nicht eine Unmenge von Leitungen von der Hauptplatine auf die Frontplatine führen zu müssen, werden die LED von einem Schieberegister, bestehend aus U4 und U5, angesteuert. Die beiden 74HC595 sind kaskadiert. Über die Leitungen „led_data“ und „led_shift“ wird der gewünschte LED-Zustand in die Schieberegister geschoben und mit „led_latch“ auf die Ausgänge gegeben. Die LED werden über die 150-Ω-Widerstände mit etwa 9 mA Strom versorgt. Nur die blaue LED bekommt einen eigenen Widerstand nach 5 V; zum einen deswegen, weil sie mit einer Vorwärtsspannung von deutlich über 3 V nicht aus der 3,3-V-Versorgung gespeist werden kann, zum anderen, weil sie im Gegensatz zu den anderen LED „superhell“ ist und mit einem deutlich kleineren Strom (ca. 0,25 mA) beschickt werden muß, um nicht fürchterlich zu blenden.

Die Taster und der Drehgeber werden ganz gewöhnlich direkt von einem GPIO-Pin des Raspberry Pi bedient.

Der Aufbau

Bevor man mit dem Aufbau beginnt, stelle man sicher, daß alle benötigten Materialien vorhanden sind. Neben der oben beschriebenen Schaltung wird ein Gehäuse mit Stromversorgung und Mikrofon benötigt. Weiter unten im Abschnitt Material▿ sind alle benötigten Teile und gegebenenfalls die Dateien zu ihrer Erstellung aufgeführt.

Bestücken der Platine

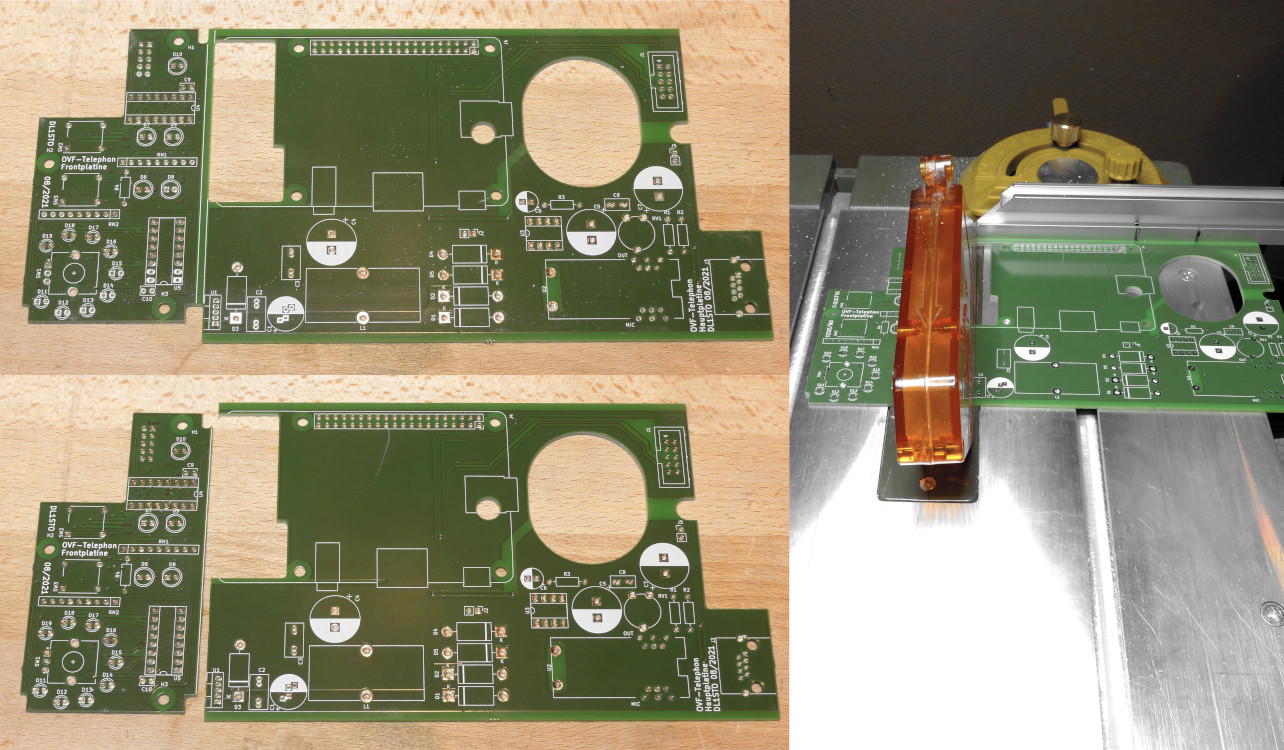

Nachdem die Platine vom Hersteller des Vertrauens geliefert wurde, muß sie erst einmal in Haupt- und Frontplatine zersägt werden. Als Breite für den Sägespalt sind 2 mm vorgesehen.

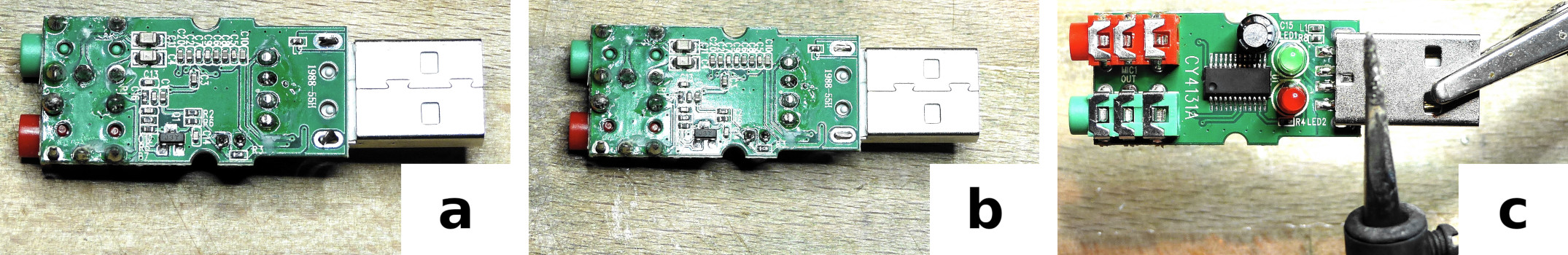

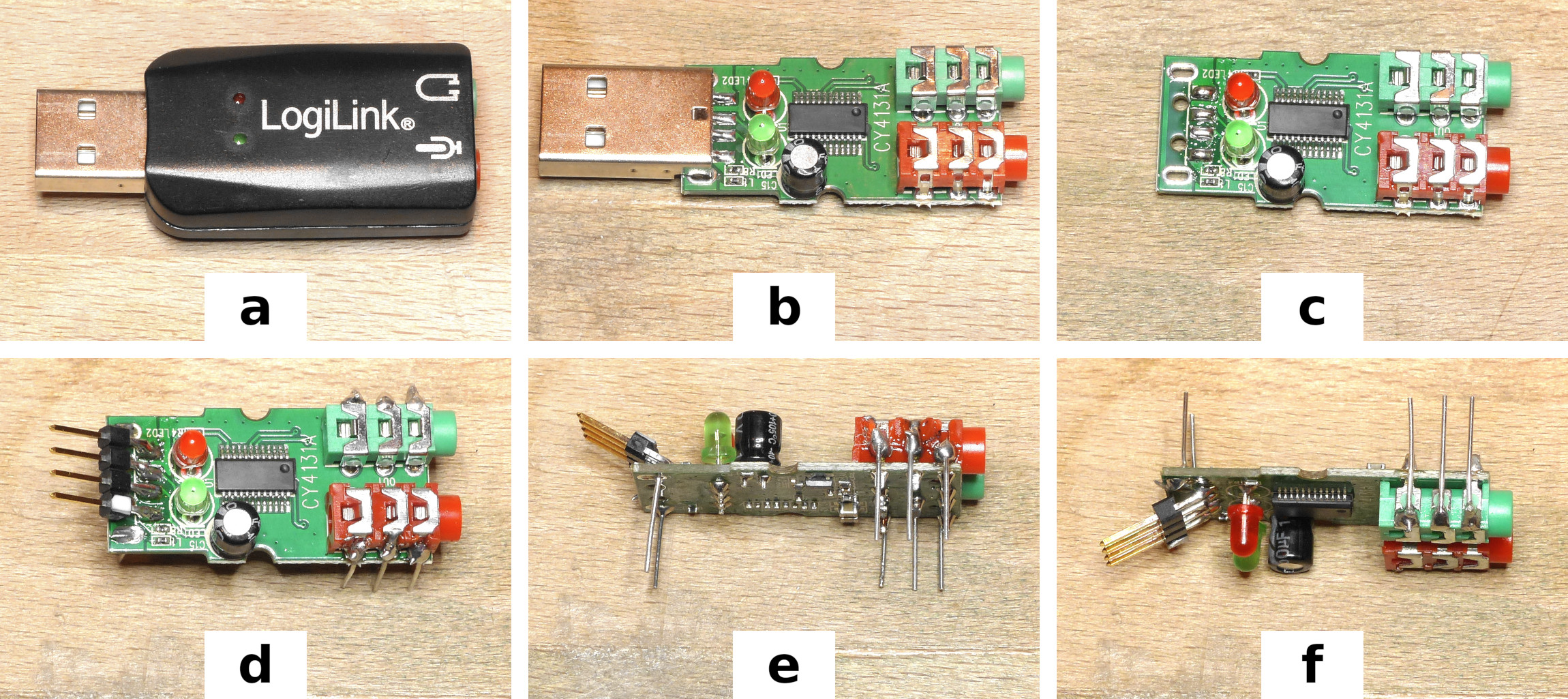

Eines der zu bestückenden Bauteile ist die USB-Soundkarte. Die muß aber erst aus ihrem Gehäuse befreit werden und mit Lötbeinchen und einem Anschluß für ein Flachbandkabel versehen werden.

Das Entlöten des USB-Steckers ist nicht ganz einfach. Der Stecker ist mit zwei Laschen befestigt, die durch die Platine durchgesteckt sind und auf der Unterseite verdreht, so daß der Stecker mechanisch fest sitzt. Die Laschen sind nicht verlötet. Zuerst werden diese Laschen mit einer Zange gerade gebogen, so daß sie später leicht aus der Platine gezogen werden können. Unten in Teilbild (a) ist die untere Lasche noch im Originalzustand, die obere ist bereit gerade gebogen. In Teilbild (b) sind beide Laschen gerade gebogen. Wenn das geschehen ist, kann der USB-Stecker von der Oberseite her abgelötet werden. Wer einen klassischen, breiten Lötkolben und keine Lötstation hat, kann die Lötspitze quer über die Pins halten und dann alle Pins gleichzeitig entlöten. Dabei ist darauf zu achten, daß die beiden SMD-Bauteile direkt neben dem Stecker (L1 und R8) nicht mit entlötet werden.

An die Stelle des USB-Steckers wird eine Steckerleiste gelötet, um später ein Flachbandkabel anzuschließen. Pin 1 wird markiert. Außerdem werden zwei Stützbeinchen an die Befestigungslöcher des USB-Steckers gelötet. An die Kontakte der beiden 3,5-mm-Klinke-Buchsen werden Lötbeinchen gelötet. Die Schritte sind im folgenden Bild gezeigt.

Es sollte möglich sein, auch eine andere als die hier gezeigte USB-Soundkarte zu verwenden. Die Vorbereitung zum Einlöten sollte ähnlich möglich sein. Zur Sicherheit sind die Lötpads für die Audioein- und -ausgänge auf der Platine in verschiedenen Abständen vorhanden.

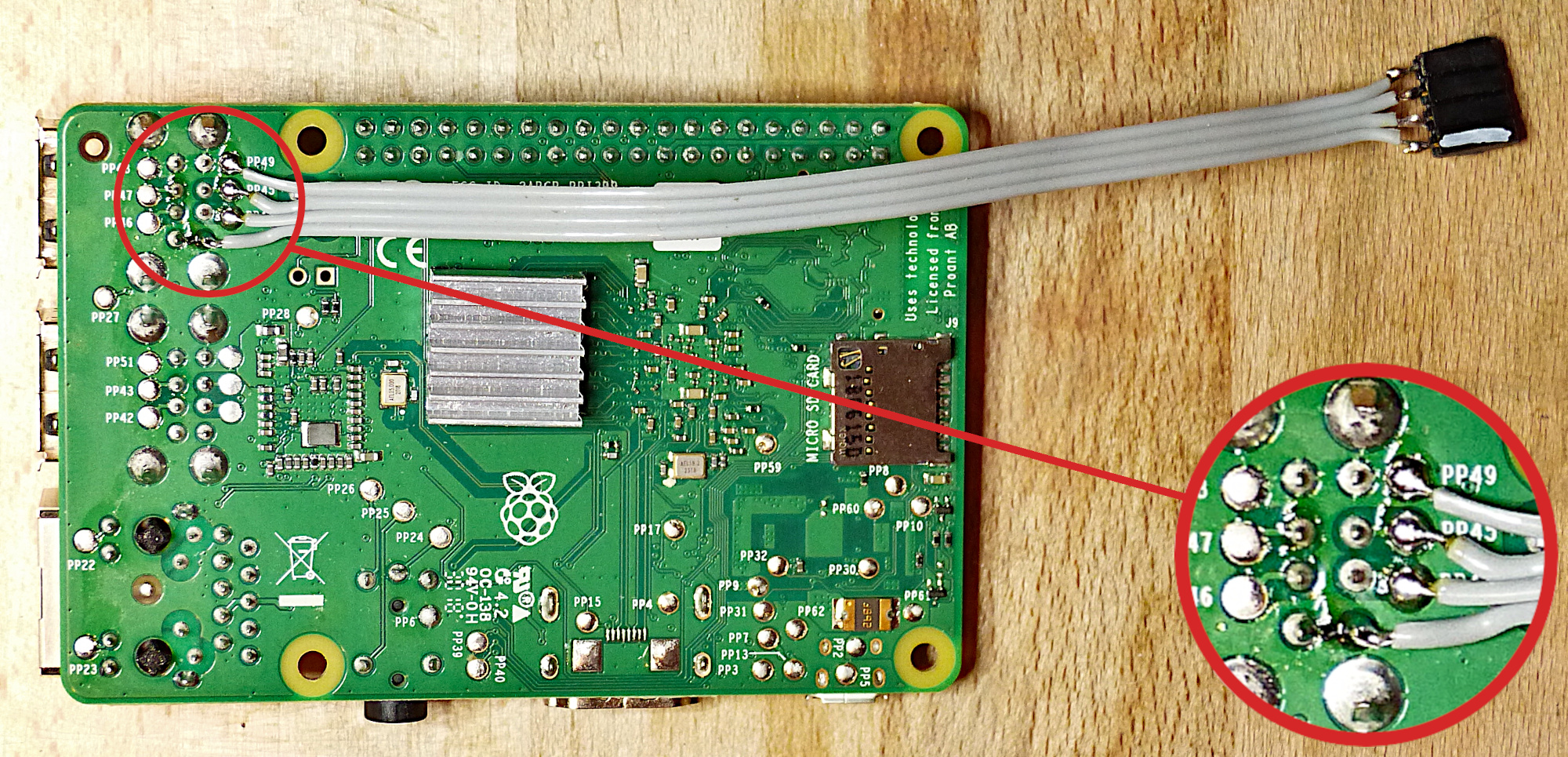

Auch am Raspberry Pi müssen ein paar Vorarbeiten durchgeführt werden. Zuerst erfolgt eine mechanische Bearbeitung: die vier Befestigungslöcher werden von 2,57 mm auf 3 mm aufgebohrt. So kann der Raspberry Pi später mit M3-Schrauben befestigt werden.

Als nächstes wird der USB-Anschluß für die Soundkarte vorbereitet. Dazu wird an die USB-Buchse, die auf der Unterseite der Platine unten rechts liegt (siehe Bild), ein Flachbandkabel angelötet und mit einer Buchsenleiste versehen. Das Flachbandkabel ist etwa 12 cm lang. Auch hier wird Pin 1 des Steckers markiert.

Bei der Bestückung der Hauptplatine bedürfen zwei Teile einer besonderen Aufmerksamkeit. Das ist zum einen die 40-polige Buchsenleiste für den Raspberry-Pi (J4). Hier wird zunächst nur ein Pin angelötet. Dann wird nochmal der korrekte Sitz geprüft und eventuell korrigiert. Die Buchsenleiste muß wirklich plan auf der Platine aufliegen; wenn sie schräg ist, läßt sich der Raspberry-Pi nur schlecht oder gar nicht auf der Platine befestigen.

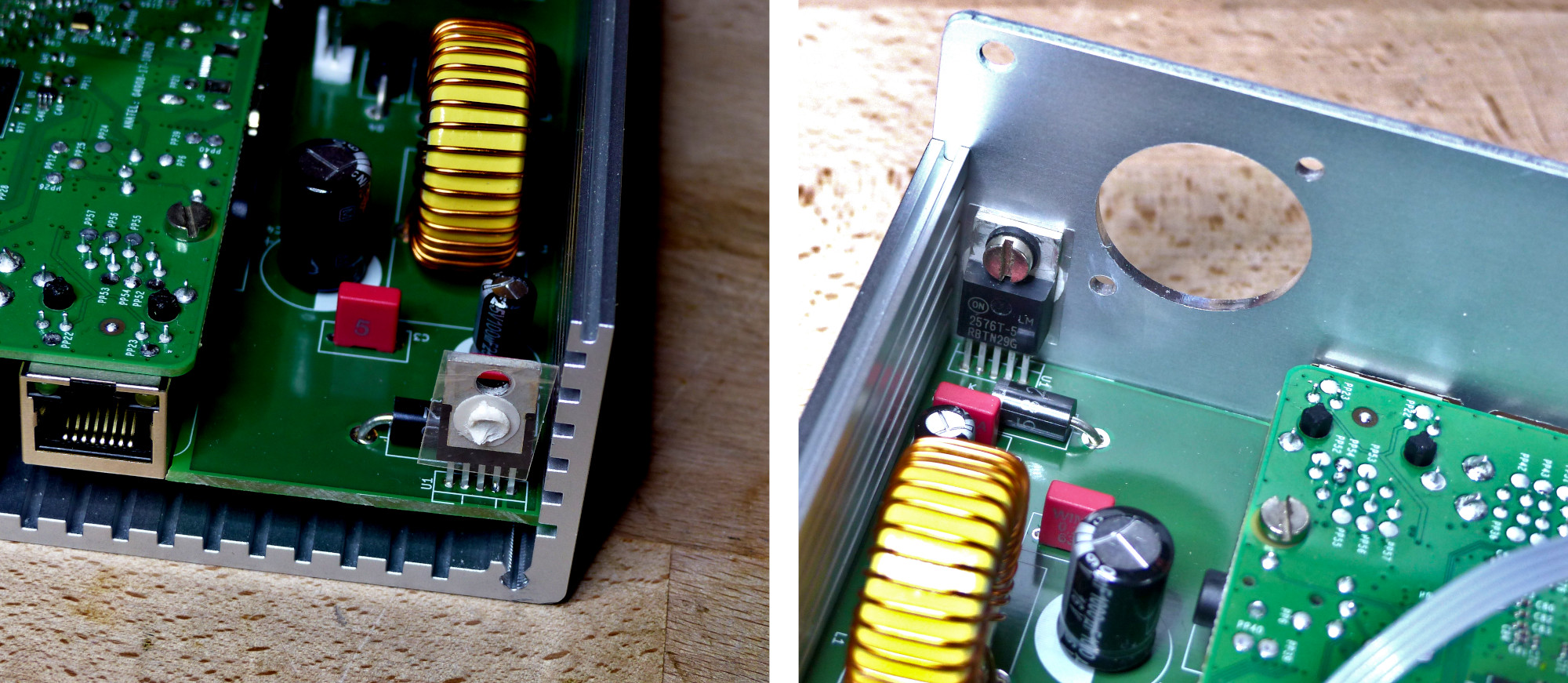

Das zweite Bauteil unter besonderer Beobachtung ist der DC-DC-Wandler (U1). Auch er muß sehr gerade auf der Platine stehen; außerdem muß sich das Loch im Kühlfähnchen recht genau 18,4 mm über der Platine befinden. Es ist hilfreich, wenn das Gehäuse schon vorbereitet ist, so kann man die Position am entsprechenden Gehäuseloch justieren.

Die fertige bestückte Hauptplatine ist unten zu sehen.

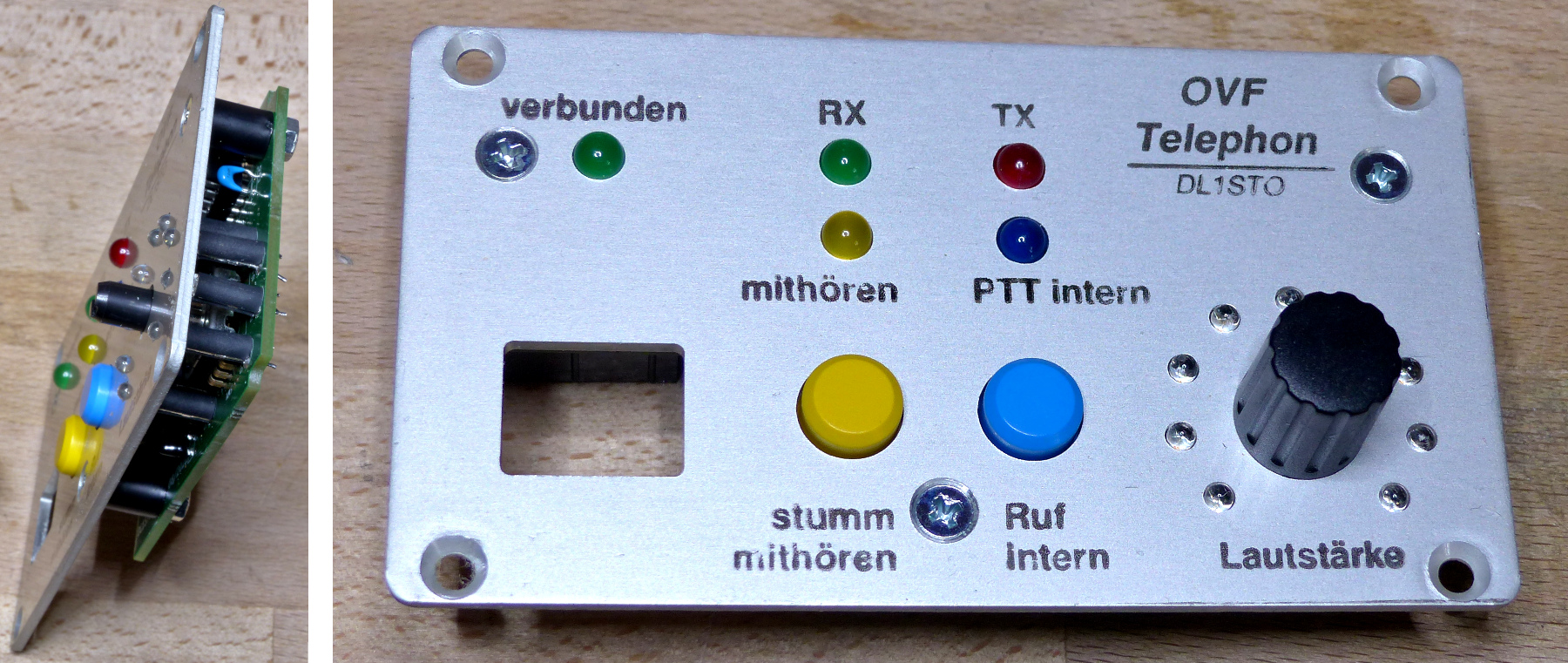

Bei der Bestückung der Frontplatine ist darauf zu achten, daß die LED mit ihren Abstandhaltern gerade auf der Platine sitzen. Auch hier ist es sinnvoll, zuerst nur einen Pin anzulöten und den Sitz noch einmal zu kontrollieren. Der Wannenstecker J6 muß auf der Rückseite der Platine bestückt werden. Die fertige Frontplatine sieht wie folgt aus.

Das Gehäuse

Als Gehäuse kommt ein Kombinationsgehäuse der Firma Fischer Elektronik zum Einsatz. Es besteht aus einer flachen Oberschale, einer hohen Unterschale und Front- und Rückseitenpaar. Beim hier gezeigten Gerät ist als Oberschale eine mit Flansch gewählt, so daß das Gerät unter ein Regalbrett montiert werden kann. Wer lieber ein Standgerät haben möchte, kann die entsprechende Oberschale ohne Flansch wählen (ist in der Teileliste als Alternative angegeben).

Außer der Oberschale müssen alle Gehäuseteile bearbeitet werden. Am günstigsten ist es, wenn eine CNC-Fräse zur Verfügung steht. Dann können die im Abschnitt Material▿ verlinkten DXF-Dateien zur Bearbeitung verwendet werden. Die DXF-Dateien enthalten alle runden und eckigen Löcher. Lediglich Senkungen und Gewinde müssen von Hand nachgearbeitet werden.

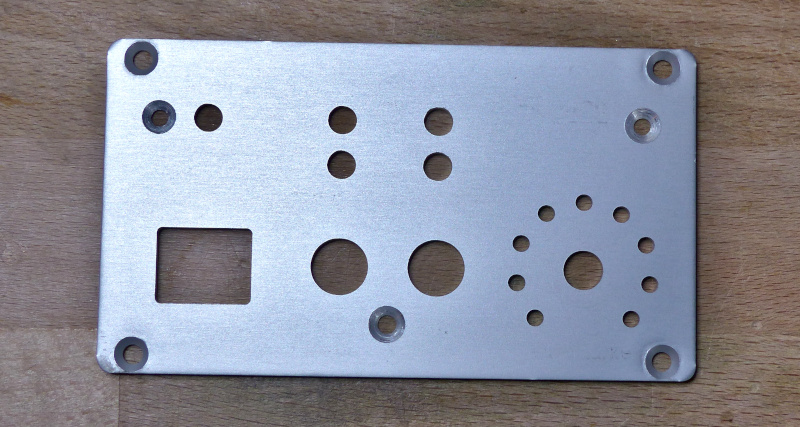

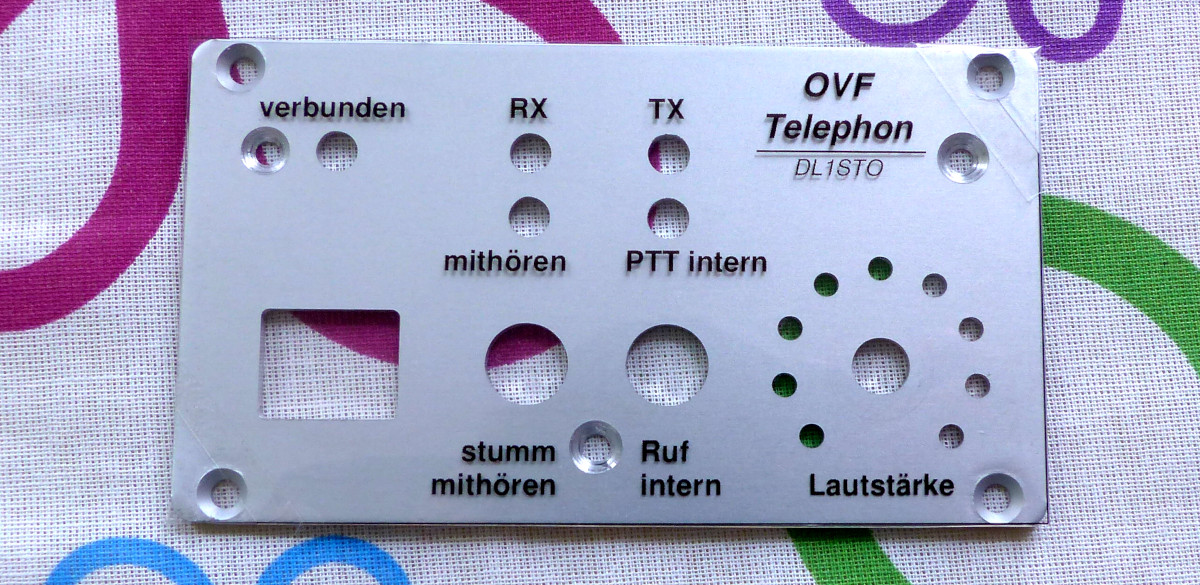

Front- und Rückseite sind vom Hersteller bereits mit den angesenkten Löchern zur Befestigung am Gehäuse versehen. Folglich müssen in der Frontplatte nach dem Fräsen nur noch die Senkungen an den drei Befestigungslöchern für die Frontplatine angebracht werden. Die fertig bearbeitete Frontplatte ist hier zu sehen.

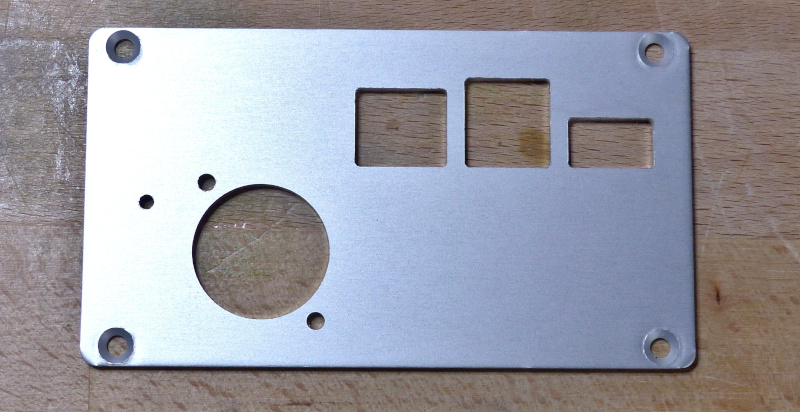

Auf der Rückseite ist das einzelne Loch links im Bild für die Befestigung des DC-DC-Wandlers vorgesehen. Es handelt sich um ein 2,5 mm Kernloch für ein M3-Gewinde. Das Gewinde muß also mit einem Gewindebohrer noch gefertigt werden.

Die Bodenplatte muß den Lautsprecher aufnehmen. Dazu ist ein Lautsprechergitter aus vielen Bohrungen entstanden. Die beiden einzelnen Löcher neben dem Lautsprechergitter dienen der Befestigung des Lautsprechers. Alle Löcher auf der Bodenplatte sind 2,5-mm-Löcher. Die beiden Befestigungslöcher erhalten von Hand ein M3-Gewinde.

Bedrucken der Frontplatte

Den Druck auf der Frontplatte wird mit der Tonertransfermethode aufgebracht. Dazu wird zuerst der Frontplattenaufdruck spiegelverkehrt mit einem Laserdrucker ausgedruckt. Dann wird der Ausdruck mit der bedruckten Seite nach unten auf die Frontplatte gelegt. Frontplatte und Ausdruck werden erhitzt, wodurch der Toner schmilzt und auf der Frontplatte haftet. Soweit die Theorie. Das Verfahren ist etwas experimentell, man findet im Netz aber verschiedene Anleitungen dazu. Im folgenden wird das hier verwendete Vorgehen beschrieben.

Der Aufdruck der Frontplatte ist im Abschnitt Material▿ als PDF-Datei verfügbar. Die Datei enthält eine Seite, auf der der Fontplattenaufdruck mehrfach abgebildet ist. Der Ausdruck erfolgt seitenverkehrt auf Klarsichtfolie für Laserdrucker (z. B. Zweckform¹▿ 3562 oder 3566). Wenn möglich, stelle man beim Drucker einen möglichst großen Tonerauftrag ein.

Die noch unbedruckte Frontplatte wird mit Aceton oder Isopropanol gereinigt. Dann wird ein Frontplattenaufdruck ausgeschnitten und an zwei Ecken mit etwas Tesafilm auf der Frontplatte befestigt. Der Ausdruck wird mit der bedruckten Seite nach unten, also direkt auf die Frontplatte aufgelegt. Dadurch ist der Aufdruck jetzt seitenrichtig zu sehen.

Auf die so präparierte Frontplatte wird ein Tuch gelegt, z. B. ein Trockentuch. Dann wird der Toner auf die Frontplatte aufgebügelt. Das Bügeleisen wird auf die heißeste Stufe gestellt (•••). Dann wird ein bis zwei Minuten mit leichter Bewegung und leichtem Druck auf der Stelle gebügelt. Das folgende Video zeigt die Bewegung.

Bügelbewegung beim Aufbügeln des Toners auf die Frontplatte

Häufig ist es so, daß der Aufdruck auf der Frontplatte nach dem Aufbügeln noch sehr blaß ist. In diesem Fall kann man das Aufbügeln noch ein oder zwei mal wiederholen. Stellen, die besonders wenig Toner aufgenommen haben (z. B. halbe oder fehlende Buchstaben) können vorher noch einmal mit Aceton gereinigt werden; als Werkzeug empfiehlt sich ein Wattestäbchen. Beim Auflegen einer neuen Folie muß darauf geachtet werden, daß sie exakt auf dem schon vorhandenen Aufdruck liegt. Das ist leicht zu erkennen, wenn die Schrift scharf erscheint und keinen „Schatten“ mehr hat.

Wenn der Aufdruck fertig ist, wird die Frontplatte mit Klarlack lackiert. Dadurch ist der Aufdruck geschützt und kann durch unsanfte Berührung mit dem Fingernagel nicht abgekratzt werden.

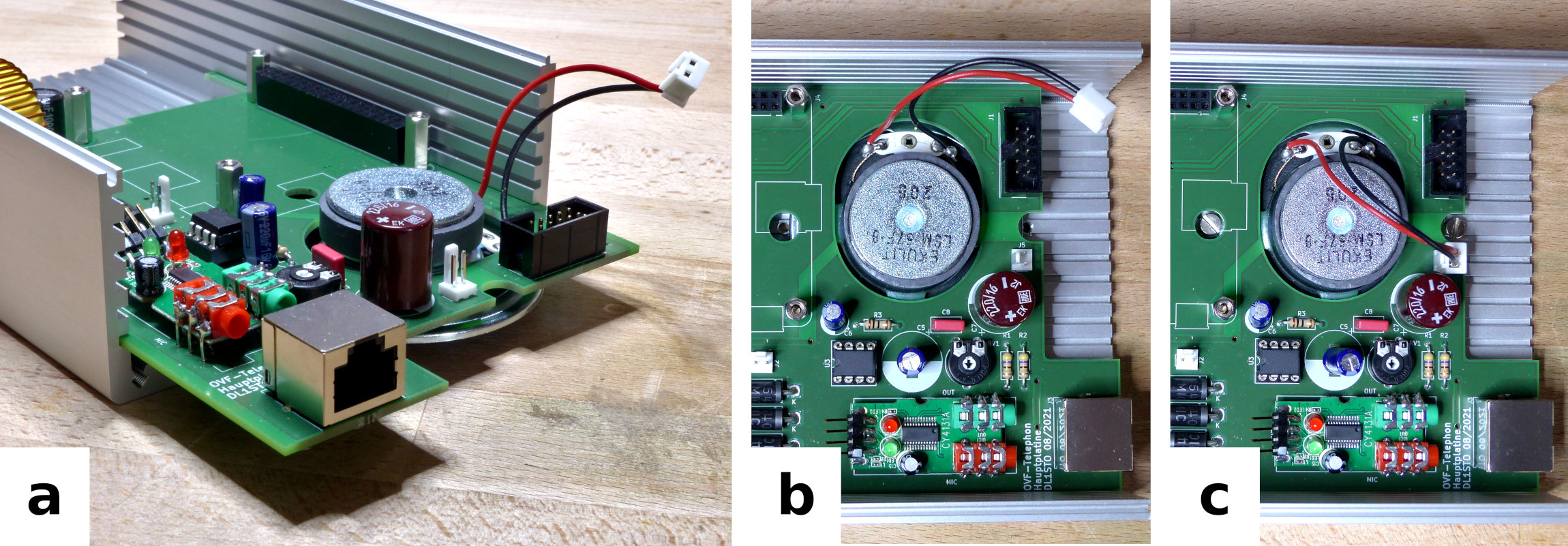

Einbau ins Gehäuse

Zuerst wird die Hauptplatine mit dem Lautsprecher in die untere Gehäuseschale eingebaut. Da der Lautsprecher aus der Hauptplatine hervorragt, müssen beide gleichzeitig eingeschoben werden (Bild (a) unten). Der richtig positionierte Lautsprecher ist in Bild (b) zu sehen. Die Gewindelöcher in der Unterschale sind durch die Aussparungen in der Hauptplatine direkt neben dem Lautsprecher zu erkennen. Zum Festschrauben des Lautsprechers empfiehlt es sich, zuerst die im Bild linke Schraube (im Loch in der Hauptplatine) einzudrehen. Die Schraube wird noch nicht angezogen, der Schraubenkopf sollte den Lautsprecher noch nicht berühren. Jetzt wird die im Bild rechte Schraube (in der Aussparung der Hauptplatine) eingesetzt. Ja, das kann ziemlich fummelig sein, weil sie sehr nah am Lautsprecher sitzt. Wenn sie im Gewinde gepackt hat, können beide Schrauben festgezogen werden. Der fertig verschraubte und angeschlossenen Lautsprecher ist in Bild (c) gezeigt.

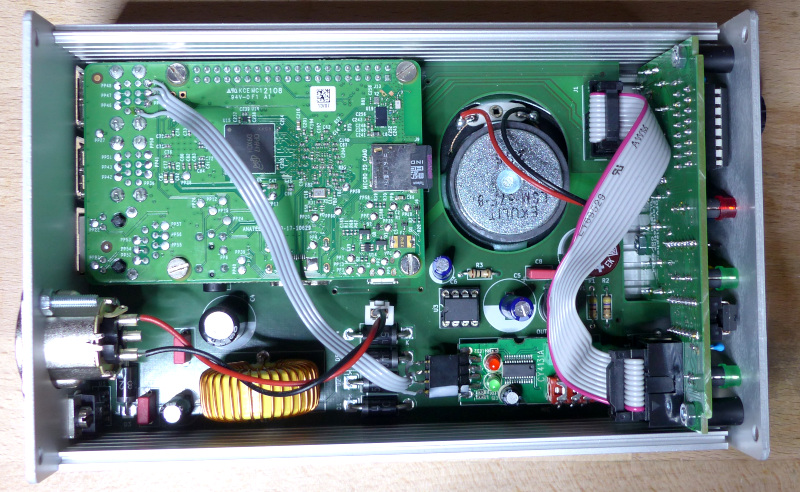

Jetzt kann der Raspberry-Pi eingebaut werden. Nach dem Aufstecken wird er mit vier Schrauben befestigt und auch die USB-Soundkarte wird mit dem Flachbandkabel angeschlossen.

Die Rückwand des Gehäuses dient dem DC-DC-Wandler als Kühlkörper. Folglich muß selbiger dort elektrisch isoliert angeschraubt werden. Dazu ist der Satz aus Glimmerplättchen und Isolierring für das TO-220-Gehäuse vorgesehen. Es wird ein kleiner Klecks Wärmeleitpaste auf die Rückseite des DC-DC-Wandlers gegeben. Dann wird das Glimmerplättchen aufgesetzt, so daß der Klecks leicht plattgedrückt wird. Dann kommt ein zweiter Klecks Wärmeleitpaste auf die Glimmerplättchen. Diese Situation ist im Bild unten links zu sehen. Jetzt kann die Rückwand von außen angeschraubt werden. Dann wird von innen der DC-DC-Wandler an die Rückwand angeschraubt. Dazu wird der Isolierring wie eine Unterlegscheibe auf die Schraube gesteckt. Der Isolierring hat einen Kragen, mit dem er genau in das Loch des TO-220-Gehäuses paßt. Der fertig montierte DC-DC-Wandler ist im Bild unten rechts zu sehen.

Die Montage der Frontplatte gestaltet sich recht einfach. Drei Senkkopfschrauben werden durch die angesenkten Löcher gesteckt und dann mit je einem 10-mm-Abstandsbolzen aus Kunststoff versehen. Dann wird die Frontplatine von hinten auf die Schrauben gesteckt; die LED, Taster und Drehgeber sollten jetzt — eventuell mit etwas geschmeidigem wackeln — durch die Löcher der Frontplatte gleiten. Der Sandwich wird mit Muttern fixiert. Zuletzt wird der Drehknopf auf den Drehgeber aufgesetzt.

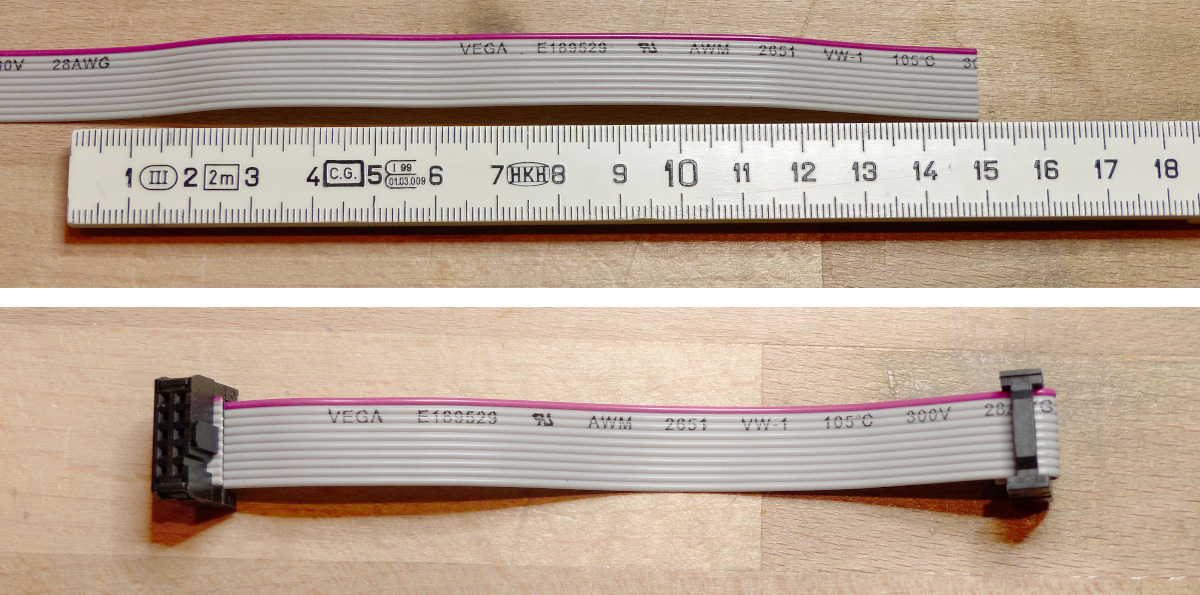

Nun kann die Frontplatte am Gehäuse befestigt werden. Haupt- und Frontplatine werden miteinander mit einem 10-poliges Flachbandkabel mit Buchsenleisten verbunden. Dazu wird ein etwa 15 cm langes Stück Flachbandkabel abgeschnitten und an den Enden jeweils eine Buchsenleiste mit Schneidklemmen befestigt.

Als Stecker für die Stromversorgung ist ein XLR-Stecker gewählt worden. Der Grund ist, daß einerseits XLR-Stecker sehr robust sind und andererseits die sonst üblichen Hohlstecker aufgrund der unglaublichen Typenvielfalt sowieso nie passen, wenn man noch ein geeignetes Steckernetzteil zur Hand hat. Bei uns im Clubheim haben wir die interne Norm, daß Plus auf Pin 1 und Minus auf Pin 2 liegt — wobei der Client mit seinem Brückengleichrichter im Eingang ohnehin verpolungssicher ist.

Jetzt muß nur noch die Oberschale aufgesetzt und mit dem Gehäuse verschraubt werden. Hier also ein letzter Blick ins Innere des Clients.

Das Mikrofon

Zuletzt wird noch ein Handmikrofon benötigt, das einen RJ-45-Stecker in ICOM-Pinbelegung hat.

Es hat sich gezeigt, daß je nach USB-Soundkarte die 5-V-Speisespannung für das Mikrofon der Belastung nicht standhält und auf etwa 0,5 V zusammenbricht. Die Folge ist ein sehr leises Mikrofonsignal. Es läßt sich auf einfache Weise Abhilfe schaffen, indem man das Mikrofon (Pin 1, icom_+8V) direkt aus der 5-V-Versorgung der USB-Schnittstelle versorgt, anstatt vom Bias-Pin der Mikrofoneingangs (Kontakt „Ring“ der Mikrofon-Buchse.) Einen entsprechenden Umbau zeigt das folgende Bild.

Material

Die Unterlagen zum Bau des OVF-Clients finden sich im Verzeichnis

Client im Downloadarchiv.

Für den Client sind die folgenden Dateien enthalten:

Stückliste-BOM.ods

PCB:

client-schaltplan.pdf

client-pcb-front.png

client-pcb-back.png

client.kicad_pcb

Housing-Print:

Frontplatte-Druck.pdf

Frontplatte-Druck.fig

Housing-Front:

Frontplatte.pdf

client-Eco1_User.dxf

Housing-Bottom:

Boden-mit-Kreisen.pdf

Boden-mit-Kreisen.dxf

Housing-Back:

Rückwand.pdf

Rückwand.kicad_pcb

Rückwand-Edge_Cuts.dxf

Stückliste-BOM.ods — Diese Liste enthält alle Bauteile für einen Client. Um die Beschaffung zu erleichtern, ist — wo sinnvoll — eine Bestellnummer von ↥Reichelt¹▿ angegeben. Die Reichelt-Bezeichnungen sind aus der Zeit der Prototyp-Entwicklung, d. h. etwa September 2021. Zu diesem Zeitpunkt hat das Material für einen Client übrigens etwa 100 € gekostet. Es ist natürlich möglich, daß der ein oder andere Artikel so nicht mehr lieferbar ist. Es sollte aber möglich sein, Ersatz zu finden. Ich werde nicht die Zeit haben, diese Liste zu pflegen!

PCB — Dieses Verzeichnis enthält die Dateien zur Erstellung der Platine. Das Layout ist mit KiCad erstellt worden. Die gängigen Platinenhersteller können KiCad-Dateien direkt verarbeiten. Ich habe meine Platinen bei ↥Aisler¹▿ machen lassen.

Housing-Print — Aufdruck für die Frontplatte. Der Aufdruck ist mit XFig erstellt worden. Die PDF-Datei enthält den Fronplattenaufdruck in mehrfacher Ausführung und muß spiegelverkehrt ausgedruckt werden.

Housing-Front — Fräsdaten für die Frontplatte, entstanden aus der KiCad-Platine, Layer Eco1_User. Die PDF-Datei enthält eine Maßzeichnung für den Fall, daß man die dxf-Daten nicht direkt nutzen kann.

Housing-Bottom — Fräsdaten für die Bodenplatte, also das Lautsprechergitter mit Befestigugnslöchern für den Lautsprecher. Die Position des Lautsprechers ist ursprünglich auch aus dem KiCad-Platinenlayout entnommen und dann über ein Script erstellt worden.

Housing-Back — Fräsdaten für die Rückwand. Für die Rückwand ist eine eigene KiCad-Datei erstellt worden. Die PDF-Datei enthält wieder eine Maßzeichnung.

¹⁾ Ich nenne Firmen und meine Bezugsquellen, um die Beschaffung für einen Nachbau möglichst einfach zu machen. Ich habe zu keiner der Firmen eine besondere Verbindung und bekomme auch keinerlei Provision. Natürlich bekommt man alle Teile auch bei andern Händlern.